歡迎來到北京衡祖仿真軟件技術有限公司官網

010-62054110

info@horizonsimul.com

在工業自動化、智能制造和數字化工廠快速發展的今天,仿真技術已成為企業優化產線布局、提升生產效率、降低試錯成本的重要手段。在眾多仿真工具中,Visual Components 憑借其獨特的設計理念和技術架構,逐漸脫穎而出。與傳統的仿真工具相比,Visual Components 在多個維度展現出明顯優勢。

一、高度集成的3D可視化能力

傳統仿真工具通常以2D流程圖或簡化的3D模型為主,側重于邏輯建模和數據分析,視覺表現力有限。用戶往往需要額外借助 CAD 軟件或渲染工具來實現逼真的可視化效果。

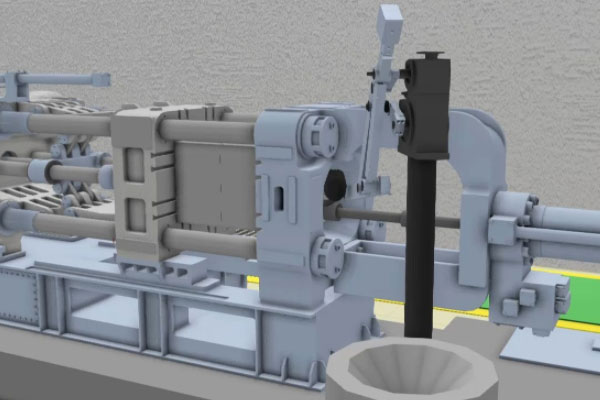

相比之下,Visual Components 內置強大的3D建模引擎,支持高保真度的設備模型、材質貼圖、光照系統和動畫效果。用戶可以在同一個平臺內完成從布局設計到動態仿真的全過程,無需切換軟件。這種“所見即所得”的體驗不僅提升了溝通效率,也使非技術背景的管理人員能直觀理解仿真結果。

二、拖拽式操作與低代碼/無代碼建模

傳統仿真軟件通常要求用戶具備較強的編程能力(如使用 C++、Python 或專用腳本語言),建模過程復雜且學習曲線陡峭。這限制了其在中小型企業或一線工程師中的普及。

Visual Components 采用模塊化組件庫+圖形化界面的設計理念,用戶只需通過拖拽預定義的機器人、傳送帶、AGV、傳感器等智能對象,即可快速搭建產線模型。復雜的邏輯行為(如路徑規劃、任務調度)可通過屬性面板配置或簡單的規則設定實現,大幅降低了使用門檻,實現了“人人皆可仿真”。

三、與主流工業設備和軟件的深度兼容

Visual Components 提供對主流機器人品牌(如 ABB、KUKA、FANUC、Yaskawa)的原生支持,內置數千種真實設備的運動學模型和控制器邏輯。這意味著仿真結果更貼近實際運行狀態,可用于離線編程(Offline Programming, OLP)和虛擬調試(Virtual Commissioning)。

而許多傳統工具雖然功能強大,但在設備兼容性方面往往依賴第三方插件或需手動編寫接口,增加了集成難度和出錯風險。

四、實時協作與跨部門協同

在現代制造項目中,機械工程師、電氣工程師、生產計劃員和管理層需要頻繁協作。Visual Components 支持模型共享、版本管理和在線協作,不同角色可在同一模型上進行標注、評論或修改,大大提升了項目推進效率。

傳統仿真工具多為單機應用,協作功能薄弱,常導致信息孤島和重復勞動。

五、快速迭代與敏捷響應

得益于其輕量化架構的求解器,Visual Components 能在普通工作站上實現秒級仿真反饋。當用戶調整布局或參數時,系統可近乎實時地更新仿真結果,支持快速試錯和方案比選。

相比之下,部分傳統工具在處理大規模復雜系統時計算耗時較長,難以滿足敏捷開發的需求。

六、面向未來的擴展性

Visual Components 不斷融合新興技術,如數字孿生(Digital Twin)、IoT 數據接入、AR/VR 可視化等。例如,通過連接真實產線的傳感器數據,可實現虛實同步;借助 VR 設備,用戶能“走進”虛擬工廠進行沉浸式評審。

這些能力使 Visual Components 不僅是一個仿真工具,更成為構建智能工廠數字底座的關鍵平臺。

當然,傳統仿真工具在特定領域(如大規模物流系統、復雜排隊網絡、高精度物理仿真)仍有不可替代的優勢。但對于大多數制造業用戶而言,尤其是需要快速部署、強調可視化溝通和工程落地的場景,Visual Components 憑借其易用性、真實性、兼容性和協同性,正成為更具實用價值的選擇。

隨著工業4.0和柔性制造的深入發展,仿真工具的角色已從“事后驗證”轉向“事前決策”。Visual Components 正是這一轉型浪潮中的先行者,為企業邁向數字化未來提供了快速、直觀且可靠的支撐。